BÀI 3 : SURFACE ROUGH POCKET & DRILL TOOLPATH

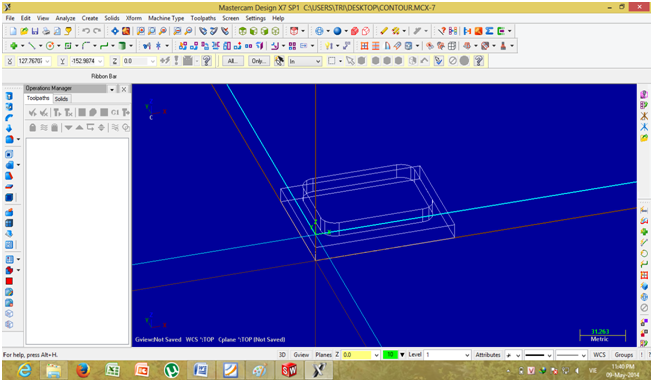

Cho bản vẽ chi tiết như hình :

1. Pocket toolpath :

Chọn dao Flat Endmil Ø10mm để gia công biên dạng contour.

2. Contour toolpath :

Có nhiều cách gia công biên dạng (2), ở đây ta tiến hành gia công kiểu Contour.

Chọn dao Flat Endmill Ø10mm.

3. Surface Rough Pocket :

Để gia công hốc (3), ta dùng kiểu chạy dao Surface Rough Pocket.

Sau khi chọn kiểu Pocket, phần mềm sẽ yêu cầu Select Drive Surface : chọn các mặt cần gia công. Ta chọn các mặt như hình :

- Tại tab Surface Parameters : ta thiết lập các thông số bề mặt gia công.

Clearance : Mặt phẳng an toàn. Là mặt phẳng sau khi kết thúc gia công của dao đó, dao sẽ rút lên vị trí này.

Tip : Kiểu bù dao.

Retract... : Mặt phẳng lùi dao lên sau mỗi lần chuyển dao để gia công lát cắt kế tiếp.

Feed Plane : Mặt phẳng bắt đầu gia công.

Top stock : Mặt đỉnh phôi.

Regen : Xuất lại thông số bề mặt.

- Tại tab Rough Parameter : thiết lập các thông số gia công thô.

Total tolerance : Dung sai tổng của bề mặt sau gia công thô.

Maximum stepdown : Chiều sâu cắt lớn nhất cho mỗi lát cắt.

Use entry point : Sử dụng chức năng vào dao.

Plunge outside containment boundary : Xuống dao từ bên ngoài đường biên giới hạn vùng gia công.

Align plunge entries for start holes : Chỉnh hướng xuống dao theo các lỗ khoan bắt đầu.

- Tại tab Pocket parameters :

Cutting method : Chọn phương pháp cắt gọt.

Stepover percentage : Xác định khoảng dịch dao theo tỷ lệ với đường kính dụng cụ.

Stepover distance : Xác định khoảng dịch dao bằng một hằng số cho trước.

Spiral inside to outside : Vòng xoắn đường dụng cụ có hướng từ trong ra ngoài.

Use quick zigzag : Sử dụng kiểu chạy zigzag nhanh.

Roughing angle : Góc cắt thô so với phương X.

Kết quả :

4. Drill :

- Chọn Toolpath/ Drill.

- Chọn vị trí tâm lỗ cần khoan.

- Tại tab Tool, ta chọn mũi khoan Ø5mm và thiết lập thông số về lượng chạy dao, tốc độ trục chính.

- Tại tab Cut Parameters : ta thiết lập kiểu chu trình gia công khoan tại mục Cycle.

Drill/ Counterbore : Khoan theo chu trình G81.

Peck Drill : Khoan theo chu trình G83.

Chip Break : Khoan theo chu trình G73.

- Tại tab Linking Parameters.

Kết quả :

Mô phỏng các nguyên công, ta có kết quả đường chạy dao như hình :

Chọn dao Flat Endmil Ø10mm để gia công biên dạng contour.

2. Contour toolpath :

Có nhiều cách gia công biên dạng (2), ở đây ta tiến hành gia công kiểu Contour.

Chọn dao Flat Endmill Ø10mm.

Để gia công hốc (3), ta dùng kiểu chạy dao Surface Rough Pocket.

Sau khi chọn kiểu Pocket, phần mềm sẽ yêu cầu Select Drive Surface : chọn các mặt cần gia công. Ta chọn các mặt như hình :

Tiếp theo đó, bảng thông số Surface Rough Pocket sẽ xuất hiện để ta thiết lập.

- Tại tab Toolpath parameters, ta chọn dao Flat Endmill Ø5mm.

Clearance : Mặt phẳng an toàn. Là mặt phẳng sau khi kết thúc gia công của dao đó, dao sẽ rút lên vị trí này.

Tip : Kiểu bù dao.

Retract... : Mặt phẳng lùi dao lên sau mỗi lần chuyển dao để gia công lát cắt kế tiếp.

Feed Plane : Mặt phẳng bắt đầu gia công.

Top stock : Mặt đỉnh phôi.

Regen : Xuất lại thông số bề mặt.

- Tại tab Rough Parameter : thiết lập các thông số gia công thô.

Total tolerance : Dung sai tổng của bề mặt sau gia công thô.

Maximum stepdown : Chiều sâu cắt lớn nhất cho mỗi lát cắt.

Use entry point : Sử dụng chức năng vào dao.

Plunge outside containment boundary : Xuống dao từ bên ngoài đường biên giới hạn vùng gia công.

Align plunge entries for start holes : Chỉnh hướng xuống dao theo các lỗ khoan bắt đầu.

Stepover percentage : Xác định khoảng dịch dao theo tỷ lệ với đường kính dụng cụ.

Stepover distance : Xác định khoảng dịch dao bằng một hằng số cho trước.

Spiral inside to outside : Vòng xoắn đường dụng cụ có hướng từ trong ra ngoài.

Use quick zigzag : Sử dụng kiểu chạy zigzag nhanh.

Roughing angle : Góc cắt thô so với phương X.

Kết quả :

4. Drill :

- Chọn Toolpath/ Drill.

- Chọn vị trí tâm lỗ cần khoan.

- Tại tab Cut Parameters : ta thiết lập kiểu chu trình gia công khoan tại mục Cycle.

Drill/ Counterbore : Khoan theo chu trình G81.

Peck Drill : Khoan theo chu trình G83.

Chip Break : Khoan theo chu trình G73.

- Tại tab Linking Parameters.

Kết quả :

Mô phỏng các nguyên công, ta có kết quả đường chạy dao như hình :